(0)

水轉印流程

水轉印流程可以分為「先活化」與「後活化」兩種,兩者差異主要為噴塗活化劑與置膜的次序相反;此外,先活化的流程又可分為噴塗與塗佈活化劑,後活化的流程則主要是使用噴塗活化劑的方式。兩種流程皆可以選擇彩衣的手動轉印槽與自動轉印系統,而彩衣水轉印膜皆適用在此兩種流程。

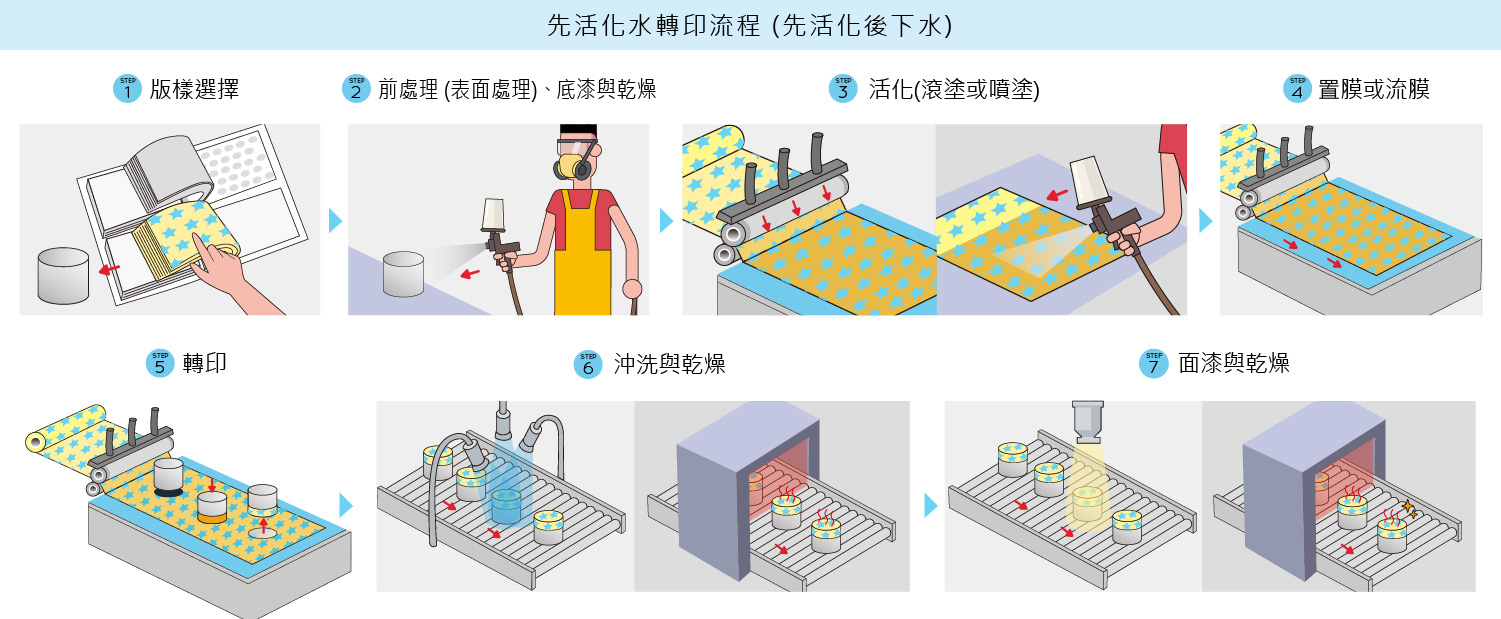

先活化水轉印流程(先活化後下水)

01版樣選擇

可從彩衣網站或是從彩衣實體膜本上選擇欲轉印之版樣進行訂購,或是依照終端客戶所需求的圖樣,聯繫彩衣以進行開設專版的動作。

02 前處理(表面處理)、底漆與乾燥

依據待轉印工件的材質,進行去汙、脫脂、除鏽、去雜質或火焰處理,目的是保持工件的整潔,再依照待轉印工件的材質,選擇對應的底漆,並依照樣品或客戶的要求調出需要的底色,均勻地噴塗在工件上。噴塗完成後將素材烘乾。這整個流程是為了確保接下來彩衣的油墨與素材的底漆會有良好的附著。

03活化(滾塗或噴塗)

將活化劑均勻地噴塗在彩衣水轉印膜上,使薄膜上的油墨重新活化,變得柔軟而有彈性。

04置膜或流膜

使用手動轉印系統,將該張已經噴塗活化劑的彩衣水轉印膜,平鋪在水面上,印刷面朝上,膜與水面之間不能有氣泡隔間;採用自動轉印系統,將該捲已經塗佈活化劑的彩衣水轉印膜引導並隨設定之水流速度向前移動,同樣印刷面朝上,膜與水面之間不能有氣泡隔間。

05轉印

依照不同溫度,當膜紙靜置在水面約90秒至120秒時,將上好治具待轉印之工件,對準油墨範圍斜角度下壓,直至要轉印的工件至水面下為止。為達更佳效果,建議浸泡轉印工件於水中約30秒,使油墨能更穩定附著於工件上。

06沖洗與乾燥

將工件從水槽中取出,放入水洗機當中,以除去殘留的薄膜與沒有固著在產品表面的浮層。注意水壓不能太大,否則容易對轉印好的印刷層破壞。除去產品表面的水分,使轉印油墨層徹底乾燥並熟成,增加附著牢度,依據材質需求,可採自然風乾或以烤箱快速烘乾。塑膠產品烘乾溫度不宜太高,大致在50~60℃,溫度太高易使工件變形;金屬、玻璃、陶瓷等材料的烘乾溫度可適當提高。

07面漆與乾燥

為增強印刷轉印層耐環境測試、抗刮傷及耐酸鹼的能力,必須在表面再上一層保護面漆。可以用溶劑型光油,噴完後進行自然乾燥或加熱乾燥;也可用UV光油,採用紫外線固化乾燥。

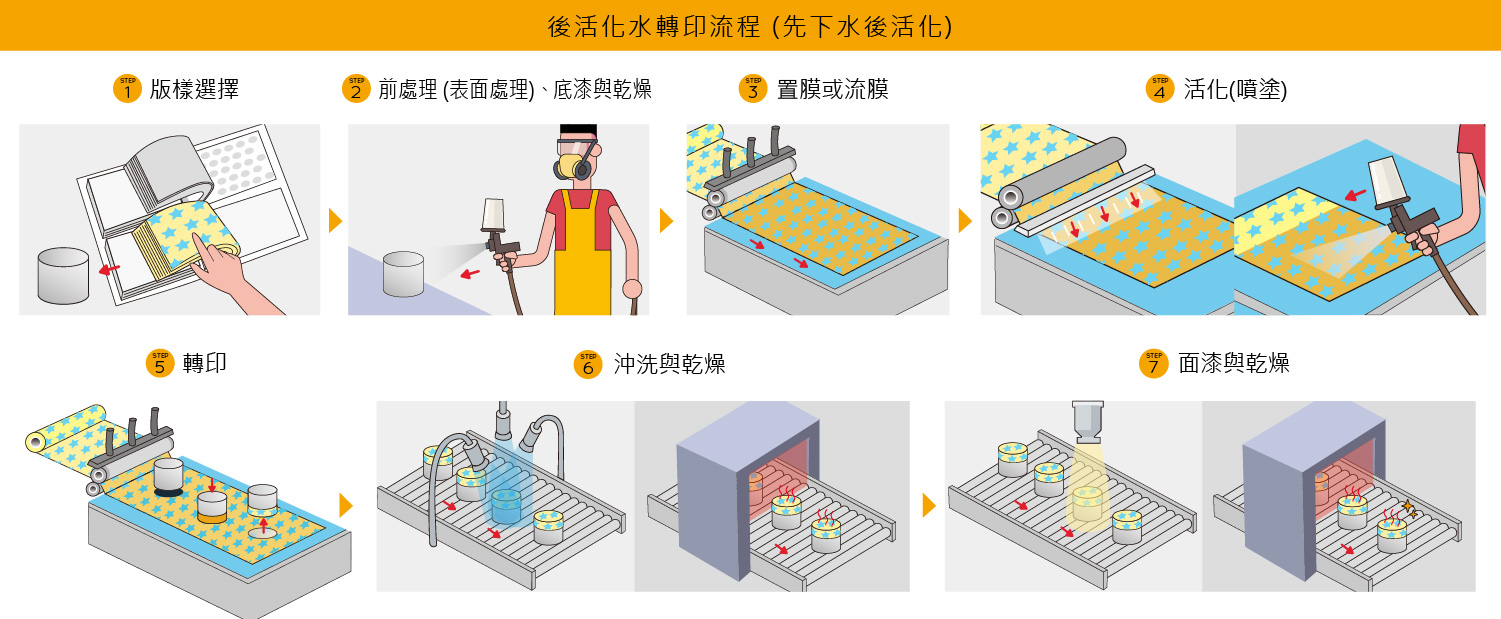

後活化水轉印流程(先下水後活化)

01版樣選擇

可從彩衣網站或是從彩衣實體膜本上選擇欲轉印之版樣進行訂購,或是依照終端客戶所需求的圖樣,聯繫彩衣以進行開設專版的動作。

02前處理、底漆與乾燥

依據待轉印工件的材質,進行去汙、脫脂、除鏽、去雜質或火焰處理,目的是保持工件的整潔及確保印刷層的附著力,再依照待轉印工件的材質,選擇對應的底漆,並依照樣品或客戶的要求調出需要的底色,均勻地噴塗在工件上。

03置膜或流膜

使用手動轉印系統,裁出與需要轉印工件大小相當的膜紙,平鋪在水面上,印刷面朝上,膜與水面之間不能有氣泡隔間;採用自動轉印系統,則直接將膜架上機台,使彩衣水轉印膜隨設定之水流速度向前移動。

04活化(噴塗)

依照不同溫度,當膜紙靜置在水面約60秒至90秒時,將活化劑均勻地噴塗在彩衣水轉印膜上,使薄膜上的油墨重新活化,變得柔軟而有彈性。

05轉印

噴過活化劑後約5至10秒,將上好治具待轉印之工件,對準油墨範圍斜角度下壓,直至要轉印的工件至水面下為止。為達更佳效果,建議浸泡轉印工件於水中約30秒,使油墨能更穩定附著於工件上。

06沖洗與乾燥

將工件從水槽中取出,放入水洗機當中,以除去殘留的薄膜與沒有固著在產品表面的浮層。注意水壓不能太大,否則容易對轉印好的印刷層破壞。除去產品表面的水分,使轉印油墨層徹底乾燥並熟成,增加附著牢度,依據材質需求,可採自然風乾或以烤箱快速烘乾。塑膠產品烘乾溫度不宜太高,大致在50~60℃,溫度太高易使工件變形;金屬、玻璃、陶瓷等材料的烘乾溫度可適當提高。

07面漆與乾燥

為增強印刷轉印層耐環境測試、抗刮傷及耐酸鹼的能力,必須在表面再上一層保護面漆。可以用溶劑型光油,噴完後進行自然乾燥或加熱乾燥;也可用UV光油,採用紫外線固化乾燥。